A troca do componente em caráter preventivo assegura vida útil prolongada do conjunto propulsor, além de reduzir os custos de manutenção em uma frota

Texto: Fernando Naccari

Fotos: Alexandre Villela

Em uma oficina, que trabalha exclusivamente com veículos pesados, presenciar manutenções corretivas em turbocompressores e em motores avariados, devido a falhas no componente, não é algo raro de se ver, muito pelo contrário.

Apesar de ainda não estar na lista das grandes frotas como um item que deve ser substituído ou reparado preventivamente, realizar a manutenção dessa forma gera redução nos custos operacionais, uma vez que um veículo quebrado na rua pode gerar gastos não previstos, como logística de guinchos e multas de trânsito devido ao veículo parar em local proibido, como uma faixa de ônibus, por exemplo.

Por isso, é recomendada a retirada do turbo antes da falha e a substituição do componente por uma peça remanufaturada para obter o melhor custo/benefício do produto, tirando o máximo de sua vida útil, sem correr riscos de falhas inesperadas, que se transformam em reparos mais caros e demorados.

O que o turbo-compressor faz?

A principal função do turbo em um veículo diesel é fornecer mais ar para o motor, dentro de um mesmo volume. Com mais ar, é possível queimar o combustível mais adequadamente e produzir mais potência, permitindo ainda a redução das emissões quando comparado a um mesmo propulsor sem essa sobrealimentação.

O turbo funciona através de duas carcaças em forma de caracol ligadas por um eixo. Os gases de escape giram o rotor presente na carcaça quente da turbina e, por sua vez, permitem à carcaça fria admitir ar ambiente e enviá-lo comprimido à admissão de ar do motor. Isso cria uma pressão positiva sobre o pistão, melhorando a mistura ar/combustível.

Manutenção preventiva deve ser o foco

De acordo com Newton Juliato, supervisor de desenvolvimento de produto e assistência técnica da BorgWarner, um ponto muito importante na frota de ônibus urbanos é você ter o controle de custos da manutenção, já que não há como você tabelar seus preços de serviços. Para esta reportagem, o Grupo VIP foi escolhido por ser uma referência na aplicação de manutenção preventiva.

Ednaldo Oliveira da Silva, encarregado geral de manutenção do Grupo VIP na unidade A.E. Carvalho, comentou que a frota atual da empresa é de 382 veículos e, em sua totalidade, é composta por modelos com motor gerenciado eletronicamente e com turbocompressores. Dessa forma, a importante parceria que possuem com a BorgWarner visa avaliar as questões relacionadas ao reparo e manutenção das turbinas, buscando identificar o melhor momento para a manutenção preventiva.

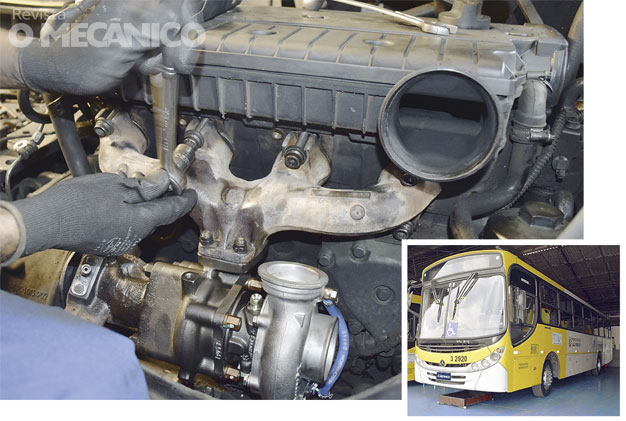

Com isso, identificaram o modelo que possuía maior quilometragem percorrida com uma turbina: um ônibus urbano OF 1721 com motor OM924-LA, ano de fabricação 2012 e que estava com aproximadamente 300 mil km rodados, ainda com a turbina original de fábrica.

Procedimento

Toda a operação envolve o contato com peças pesadas, barulhos de equipamentos pneumáticos da oficina, além de resíduos de óleo e graxa. Portanto, recomenda-se a utilização de EPIs adequados ao trabalho, como luvas, óculos de proteção e protetores auriculares.

O importante é salientar que todo o procedimento foi seguido baseando-se nas normas técnicas. O Grupo VIP é certificado ISO 9001 e ISO 14000 e, dentro disso, devem realizar toda a manutenção obedecendo as legislações vigentes e as leis ambientais. Assim, nenhum vazamento deve ocorrer e, se ocorrer, abaixo do veículo há uma bandeja para coletar os fluidos.

O profissional que realizou todo o procedimento de reparo é Nilson dos Reis Nunes, mecânico de manutenção no Grupo VIP, sob a supervisão do gerente de Manutenção da empresa, Sebastião Afonso dos Santos.

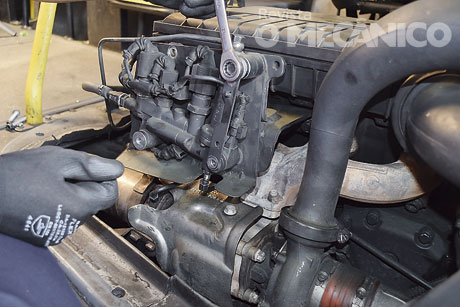

1) Inicie o processo com a retirada da bomba de pressão do ARLA 32 de seu respectivo suporte. São quatro parafusos 8×50 mm.

2) Em seguida, retira-se o parafuso do tubo de alimentação superior e o inferior (2a) do ARLA 32, que é ligado à turbina. Não é necessário retirar os chicotes de conexão.

3) Agora, remova os parafusos que fixam o suporte ao motor.

4) Solte as abraçadeiras superior e inferior do tubo de admissão de ar da turbina, vindo do intercooler. Para a abraçadeira inferior, é mais fácil utilizar um soquete de 8 mm e chave catraca, devido a fácil visualização do parafuso e para acelerar o processo.

5) Para removermos os tubos das conexões com o intercooler, é necessário fecharmos a tampa de acesso do motor e realizarmos o serviço pela tampa superior dianteira.

6) Por este acesso, com uma chave catraca com prolongador e soquete, solte os parafusos das abraçadeiras que fixam os tubos de entrada e saída do intercooler.

7) Agora, solte os parafusos 8×15 mm do suporte em “L” que une os tubos de entrada e saída do intercooler.

8) A seguir, feche a tampa de acesso superior dianteira e abra novamente a tampa do motor. Por ela, solte o parafuso do suporte inferior do tubo de admissão da turbina, vindo do intercooler.

9) A seguir, solte dois parafusos 10×55 mm do suporte que fixa o tubo de alimentação de ar da turbina à lateral do cabeçote.

10) Desencaixe o tubo de sua conexão com a turbina e retire-o. Se necessário, utilize uma ferramenta como uma alavanca para desencaixá-lo. Observe que nesta região há um anel que faz a vedação e garante melhor fixação da peça. Este anel deve ser substituído na montagem.

11) Agora retire o tubo do ar que vem do filtro de ar. Este também possui um anel de vedação que deve ser substituído no ato da montagem.

12) Em seguida, solte os dois parafusos das abraçadeiras da cinta de borracha que encaixa o tubo de entrada de ar da turbina.

13) Com a cinta solta, desparafuse a abraçadeira da mangueira que alimenta o compressor de ar.

14) Solte os dois parafusos 10×30 mm que fixam a tubulação de entrada de ar do turbo ao suporte.

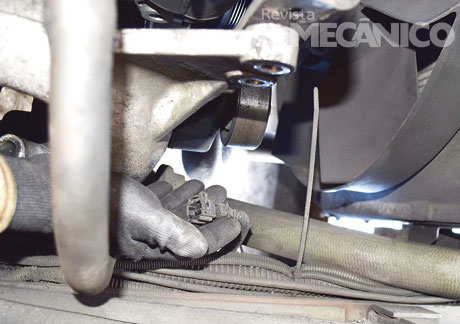

15) Retire o conector do sensor que identifica a obstrução do filtro de ar.

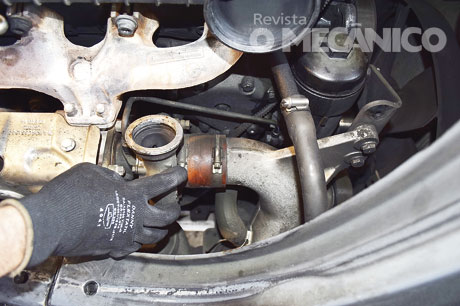

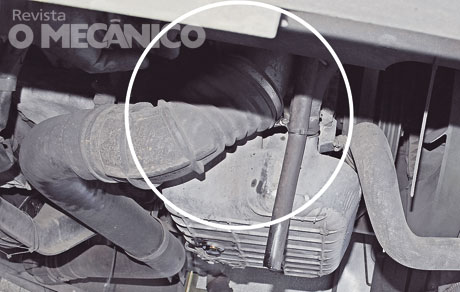

16) Por baixo do veículo, solte a abraçadeira que fixa o tubo.

17) Com todas as abraçadeiras soltas, puxe o tubo para cima, retirando-o do compartimento do motor.

18) Com o tubo de entrada de ar livre, solte a abraçadeira que fixa a tubulação de escapamento à turbina. Nesta etapa, constatou-se que a aba do tubo, próximo ao encaixe na turbina, havia sido quebrada, provavelmente por vibração e elevada temperatura da região, sendo necessária a sua substituição no ato da montagem.

19) Por baixo do veículo, retire os parafusos do suporte e os das duas abraçadeiras que fixam este primeiro tubo de escape ao restante do conjunto de escapamento.

20) Remova o escapamento parcial.

21) Agora, retire o defletor de calor da turbina. São parafusos de 8×15 mm.

22) Com uma chave fixa 14 mm, retire o suporte da tubulação de acionamento do freio motor, que é ligado à turbina. Antes da montagem, confira se esta tubulação encontra-se em condições para ser reinstalada, livre de trincas e/ou amassados que prejudiquem o funcionamento do sistema.

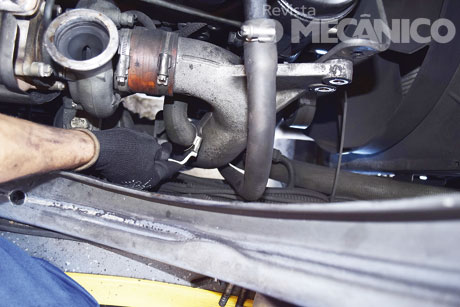

23) Agora, com uma chave fixa 17 mm, retire a tubulação de entrada de lubrificação para o eixo da turbina e, em seguida, em sua parte inferior, solte a abraçadeira que fixa o tubo de retorno de óleo ao bloco do motor. Para facilitar o acesso a essa tubulação, é aconselhável remover o tubo de alimentação do compressor, o qual passa na mesma região.

24) Em seguida, com uma chave 19 mm, remova o parafuso oco que une a mangueira ao filtro de óleo lubrificante.

Remoção do conjunto turbina e coletor de escapamento

25) São oito parafusos do tipo M12 estriado, sendo quatro na parte superior e quatro na parte inferior. Para removê-los, utilize uma catraca com cabo de força, extensão e soquete. Recomenda-se folgar os parafusos das pontas para o centro, e só após todos estarem nas mesmas condições, retiram-se todos. Para os parafusos localizados mais próximos à parte traseira do motor (virados para o corredor do ônibus), pode ser utilizada uma chave “L” M12 estriada.

26) Com todos os parafusos do coletor removidos, solte a mangueira de retorno de óleo e, em seguida, puxe com as mãos o conjunto coletor de escape e turbina.

Cuidados: no momento da retirada do conjunto, evite segurar na haste da válvula Wastegate. Isso poderá desregular o turbocompressor.

Retirada da turbina do coletor

27) Com o conjunto fora, aplique desengripante nos parafusos que fixam a turbina ao conjunto freio-motor e ao coletor de escape.

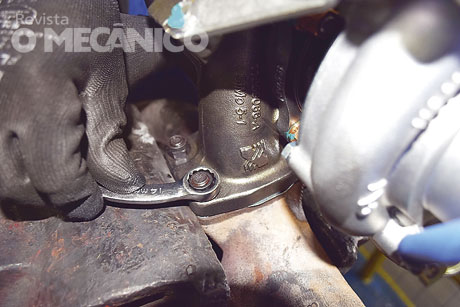

28) Fixe o conjunto na morsa para facilitar a retirada dos componentes e, em seguida, comece a retirada do conjunto do freio-motor removendo as quatro porcas 14 mm.

29) Agora remova as quatro porcas 14 mm dos prisioneiros que fixam o conjunto da turbina ao coletor de escape. Lembrando que dois prisioneiros vão afixados ao coletor e outros dois à carcaça da turbina, assim as porcas encontram-se em posições opostas na desmontagem.

30) Remova o turbocompressor.

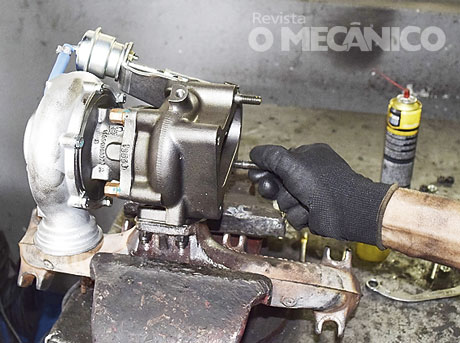

Instalação do turbo remanufaturado

31) Para a instalação do novo turbocompressor, faça a limpeza no seu ponto de fixação com o coletor de escapamento, removendo com uma espátula todo e qualquer resíduo de carbonização e da junta antiga. Finalize o processo com uma pistola de ar-comprimido.

32) Agora, retire a turbina da caixa e certifique-se que esta acompanha um kit composto de: turbina completa Reman, em alguns casos, jogo de juntas, jogo de porcas e jogo de prisioneiros. Todos estes devem ser trocados e não reaproveitados os antigos no ato da montagem.

Obs: De acordo com Newton, as turbinas Reman da BorgWarner possuem a mesma garantia das novas, permitindo ao reparador a aquisição de um produto com qualidade assegurada e certificada pelo fabricante do componente.

33) Para instalar os prisioneiros na turbina, posicione-os nos respectivos furos. Para apertá-los, utilize duas porcas. A primeira delas deve ser rosqueada até um pouco mais que a metade, criando ali um limite para a segunda porca, que deve ser montada invertida (posicionadas frente à frente). Em seguida, com duas chaves, segure a porca inferior e aperte a superior (33a). Isso fará com que o prisioneiro seja rosqueado e atinja o ponto de fixação ideal. Quando esta posição chegar, basta remover as duas porcas e repetir o processo para os demais prisioneiros.

34) Agora, instale a junta metálica que vai entre o coletor e a turbina.

35) Monte o conjunto do turbocompressor no coletor de admissão e fixe as quatro porcas 14 mm com um torque de 50 Nm.

36) Repita o processo de fixação dos prisioneiros que unem o conjunto do turbocompressor ao sistema de freio-motor.

37) Instale o sistema de freio-motor e fixe-o com as quatro porcas nos respectivos prisioneiros. Lembrando que, nesta união, não há junta e o torque de aperto também é de 50 Nm.

38) Na turbina antiga, retire o tubo de retorno de óleo para o bloco do motor. Antes de instalar na turbina Reman, substitua a mangueira antiga por uma nova e certifique-se de remover toda a junta antiga (38a) da conexão e instalar a que acompanha o kit (38b).

39) Atente-se à posição de montagem do tubo. Este deve sempre estar virado na direção da válvula wastegate.

Montagem do conjunto no motor

40) Para realizar a montagem, primeiro faça a limpeza na região onde serão instalados as juntas e o coletor de escape.

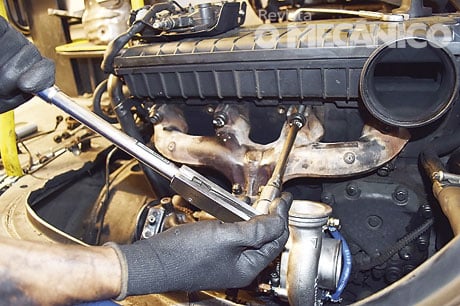

41) Posicione os parafusos da parte debaixo do coletor de escape e posicione as novas juntas. Os parafusos devem ser novos. A junta possui posição de montagem, indicada pela palavra “FRONT” (41a), gravada do lado que deve estar virado para o coletor de escape.

42) Instale o coletor de escape em sua posição de origem e aperte os novos parafusos de fixação sem dar o torque final. Encaixe o retorno de óleo que fica na parte traseira da turbina em sua conexão no bloco do motor.

43) Com todos os parafusos colocados, realize o aperto do centro para as pontas, aplicando como torque 10 Nm, em seguida mais 55 Nm, finalizando o processo com mais 90°. Para auxiliá-lo na identificação deste torque angular, caso não possua ferramental adequado (goniômetro), faça uma marcação com um giz no parafuso e tome esta posição como ponto “zero” (43a).

44) Agora faça a montagem do tubo de lubrificação superior da turbina. Antes de montá-lo, aplique um pouco de óleo com uma almotolia para a lubrificação inicial do eixo da turbina. Deve-se substituir a arruela do parafuso oco, mas este parafuso não é necessário trocar (44a).

45) Todos os demais processos de montagem obedecem ao processo inverso ao da desmontagem.

Colaboração técnica: Grupo VIP

Mais informações: BorgWarner – 0800 722 5701

Ótimo trabalho pela Empresa de manutenção e todos profissionais envolvidos, e uma bela apresentação dá Revista O mecânico com detalhes e riquezas nas descrições em passo à passo ????

Parabéns a todos envolvidos, direta e indiretamente.

Ótima apresentação e orgulhoso por fazer parte desse grupo Vip….!

VOU ME ORIENTAR COM SUAS AULAS. PARABÉNS

MUITO BOM, CONSEGUI PEGAR TUDO CERTINHO. OBRIGADO.

Muito bom

Pra quem não sabia.

Muito bem detalhada a substituição.

Estão de parabéns.