Conheça os procedimentos de medição das linhas de baixa e alta pressão, desmontagem, análise das peças internas e remontagem na bomba de alta pressão diesel Bosch do tipo CP3.2

Texto: Fernando Lalli

Foto: Fernando Lalli e Lucas Porto

À primeira vista alguns procedimentos para trocar itens de um veículo são simples de realizar quando o mecânico é experiente. A troca da bomba d’água talvez seja um desses afazeres comuns que o profissional realiza de maneira fácil. Apesar disso, existem alguns processos que facilitam o trabalho e consequentemente proporcionam agilidade. Quanto menos tempo o veículo ficar na oficina, melhor para o mecânico e para o cliente, pois ele vai receber o carro mais rápido

Perda de potência em motores diesel eletrônicos pode ser causada por falta de pressão de combustível. Diagnosticar esse problema requer uma análise criteriosa e sua correção deve ser igualmente rigorosa. Bombas de alta pressão em motores eletrônicos são conjuntos que trabalham com folgas mínimas e não suportam impurezas, atalhos ou adaptações.

Para mostrar esse processo de ponta a ponta, recorremos ao instrutor técnico de sistemas de injeção diesel da Bosch, Raimundo Nonato Santos, que fez a demonstração prática do diagnóstico, desmontagem, análise das peças internas, montagem e teste de bancada em uma bomba de alta pressão tipo CP3.2, que é aplicada em motores diesel eletrônicos. Para os testes de pressão do circuito de combustível que verá mais adiante, foi utilizado um motor Cummins Interact ISB-4, que está em veículos Ford como o F-250, Cargo de 8 toneladas e outros veículos acima de 200 cv de potência.

Nonato orienta o mecânico a fazer um roteiro prático de como identificar P a real causa do problema. Tudo começa pela linha de baixa pressão, já que o combustível precisa chegar à bomba de alta pressão para ter as vazões corretas. Se isso não estiver acontecendo, haverá perda de pressão da linha de alta pressão e, consequentemente, no rail.

“Vamos imaginar que o veículo chega na oficina, o mecânico coloca o scanner e encontra o código de ‘alta pressão’ ou ‘baixa pressão’. Esses tipos de falha podem estar relacionados à bomba de alta pressão, mas não necessariamente ela é a causa do problema, porque ela precisa receber uma alimentação da linha de baixa. Somente medindo a linha de baixa com manômetro vamos ter um diagnóstico mais preciso”, aponta Nonato, que aproveita para ressaltar um conceito importante: nenhuma bomba gera pressão, mas sim vazão. Pelo manômetro que será instalado diretamente na saída da bomba de baixa, será possível atestar se a vazão desta está correta. Porém, no caso da bomba de alta pressão, somente é possível confirmar sua vazão com o teste em bancada.

DIAGNÓSTICO DA LINHA DE BAIXA PRESSÃO

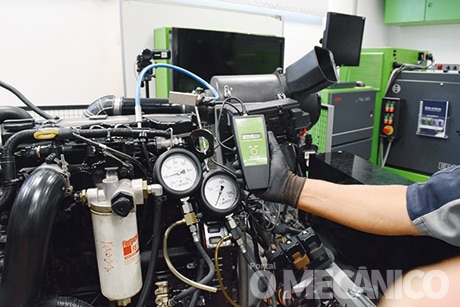

1. Para o diagnóstico da linha de baixa pressão, o instrutor técnico utilizou as ferramentas da maleta Bosch de código 0 986 613 100. Ela traz os dois manômetros que devem ser utilizados e as ferramentas adaptadoras. É necessário medir o circuito em dois pontos: antes e depois da bomba de engrenagens (ou bomba de baixa pressão).

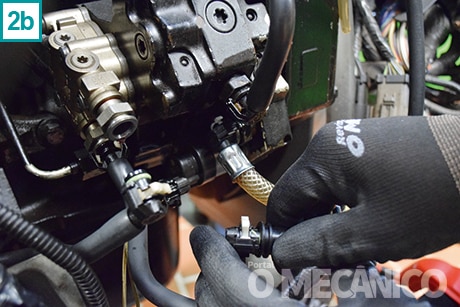

2. Instale o manômetro na saída da bomba de engrenagens para medir a pressão na linha que vai até a bomba de alta pressão. Sua escala mede de zero a 1.500 kPa (15 bar) (2a). A pressão em marcha lenta deve variar de 3,5 a 5,5 bar, conforme a rotação de cada aplicação. Utilize adaptador em formato de “Y”. Cuidado nas conexões para não romper os anéis de vedação (2b).

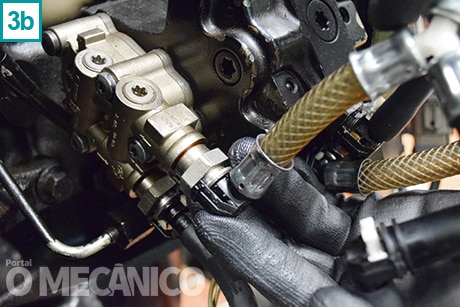

3. O segundo na verdade é um vacuomanômetro, que mede tanto pressões positivas (de zero até 500 kPa ou 5 bar) quanto pressões abaixo da atmosférica (de zero a -100 kPa ou -1 bar) (3a). Instale-o na linha de entrada da bomba de engrenagens utilizando outro adaptador em formato de “Y”, tomando os mesmos cuidados (3b). Sua função é medir a pressão de sucção da bomba, que não pode ser igual ou maior a -0,5 bar em marcha lenta.

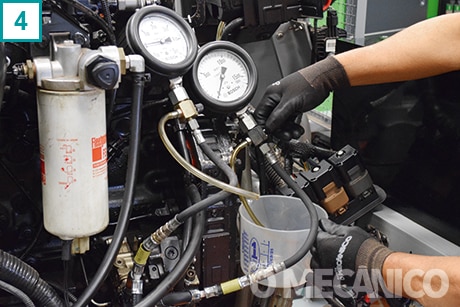

4. Após instalar os dois manômetros, faça a purga do sistema para eliminar o ar nas mangueiras. Dê partida no motor, abra os parafusos de purga e recolha o diesel com recipiente apropriado. Faça a operação até saírem todas as bolhas. Feche os parafusos de purga e, em seguida, veja se o motor pega normalmente na partida.

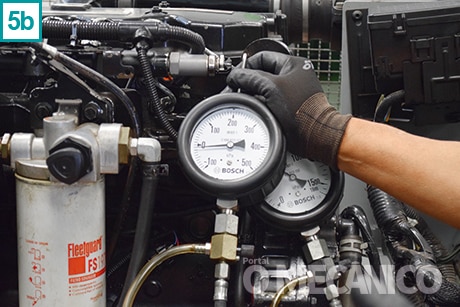

5. Funcione o motor e analise as leituras dos manômetros. No motor Cummins ISB-4, o resultado na linha de saída da bomba de engrenagens foi de 5,5 bar em marcha lenta, considerada normal (5a). Já na linha de entrada, ou sucção, apresentou -0,2 bar, também considerado normal (5b). Nonato aponta que abaixo disso, mesmo que não esteja próximo do limite de -0,5 bar, ele recomenda que o mecânico verifique se há obstruções no pescador, filtro de combustível e tubulações (entradas falsas de ar). Não se pode condenar a bomba de engrenagens por anomalias antes de atestar que não há restrição de fluxo de combustível nesses itens.

DIAGNÓSTICO DA LINHA DE ALTA PRESSÃO

6. EPara o diagnóstico da linha de alta pressão de diesel, Nonato utilizou as ferramentas da maleta de código 0 986 613 200. Trata-se de um sensor de pressão auxiliar, instalado em série no circuito em uma das tubulações que saem do rail (“flauta”).

Obs. A Bosch não recomenda a utilização de manômetros comuns por questão de segurança. O sistema trabalha com altíssimas pressões quando o motor está sob aceleração, ultrapassando facilmente os 1.400 bar de pressão em aplicações como neste Cummins ISB-4.

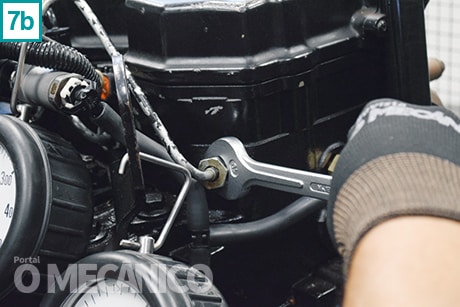

7. Para instalação da ferramenta de 7a medição, escolha o tubo de alta pressão que proporcionar melhor acesso (7a). Solte as conexões, desconecte a extremidade ligada ao rail e a desloque para o lado. Prenda novamente a extremidade do tubo ligada ao cabeçote em uma posição que favoreça a instalação do sensor de pressão (7b). Importante: antes de soltar as conexões, desligue o motor e aguarde entre 15 e 20 segundos para que a pressão do rail chegue a zero. Procedimento necessário para que não haja acidentes.

8. Faça a conexão da saída do sensor auxiliar de alta pressão ao tubo. Em seguida, conecte a mangueira de alta pressão à saída do rail e à entrada do sensor auxiliar. Aperte as fixações com até 20 Nm de torque.

9. Ligue o chicote ao dispositivo de leitura da pressão e também ao conector elétrico do corpo do sensor.

Obs. O motor pode ter dificuldade de entrar em funcionamento ao ser ligado neste momento, o que é normal por causa do ar presente nas tubulações de medição recém-instaladas. O instrutor técnico da Bosch ressalta que no momento da partida do motor deve haver pelo menos 200 bar 20 MPa) de pressão da linha de alta (rail).

10. Com o motor em marcha lenta, a leitura deve estar entre 300 e 350 bar, dependendo da rotação de marcha lenta de cada aplicação. Entretanto, com o motor frio, a pressão pode se apresentar ligeiramente mais alta para melhorar a atomização do combustível dentro do cilindro e fazer com que o motor atinja temperatura de trabalho o mais rápido possível. Quando o motor ultrapassa os 62ºC, a pressão tende a cair. Neste caso do Cummins ISB- 4, a pressão inicial com o motor frio foi de aproximadamente 390 bar (39 MPa). Acelere o motor e acompanhe se a leitura de pressão também sobe. Se sim, e dentro dos valores mencionados, a bomba de alta está com o funcionamento correto. Se não, deve ser encaminhada para o teste de bancada e, quando possível, fazer a análise das peças internas.

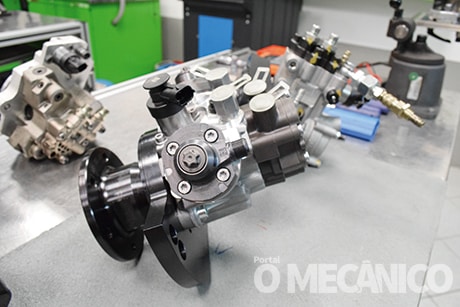

CARACTERÍSTICAS DE CADA BOMBA INJETORA

Nonato aponta que as bombas de alta pressão diesel da Bosch para motores eletrônicos possuem o mesmo princípio de funcionamento: um eixo ligado ao motor movimenta um mecanismo interno com elementos semelhantes a pistões que recebem o diesel da linha de baixa pressão e o bombeia sob alta pressão de acordo com a demanda do sistema de injeção. A diferenciação entre elas ocorre em quatro aspectos: capacidade de bombeamento (em litros/hora), conceito da bomba de baixa pressão (mecânica ou elétrica), dispositivo do controle de pressão do rail (válvula DRV ou M.Prop) e possibilidade de reparo.

As menores bombas da linha Bosch são a CP1K (capacidade volumétrica de 60 litros/hora) e CP1S (75 litros/hora). “Quando um motor tem torque mais alto requer um volume de injeção maior. A bomba tem que ser compatível com essa demanda porque, para que haja pressão de injeção, sua vazão sempre deve ser maior que a vazão da injeção”, afirma o instrutor técnico da Bosch. Estas não possuem bombas de baixa pressão fixadas em si. Nestes dois casos, haverá uma bomba de engrenagens (mecânica) ou uma bomba elétrica para succionar o combustível do tanque. “É importante ressaltar que nenhuma bomba de alta tem a capacidade de succionar diesel do tanque. O sistema precisa de bomba de baixa pressão para alimentar a bomba de alta já com uma pressão determinada”, aponta Nonato.

A pressão do rail é ajustada de acordo com o controle da capacidade volumétrica da bomba. E quem faz esse controle nas CP1K e CP1S é a chamada válvula DRV, que controla a pressão do diesel que sai da bomba de alta pressão. Seu comando de funcionamento vem do módulo de injeção através de um sinal PWM, que abre ou fecha a válvula e acordo com a leitura de pressão da linha feita pelo sensor do rail. Ambas as bombas trabalham com pressão máxima de 1.400 bar

Bombas com vazão de mais de 80 litros/hora como a CP1H (75 a 85 litros, até 1.800 bar de pressão) têm como regulador de pressão a válvula M.Prop (modulação propulsional), que controla a pressão de diesel não mais na saída, mas sim na entrada da bomba de alta. “Por isso é tão importante o diagnóstico da linha de baixa pressão que alimenta a bomba de alta”, reforça Nonato. “Tanto a válvula DRV quanto a válvula M.Prop têm a mesma finalidade: fazer com que a bomba de alta cumpra sua função de manter a pressão correta de diesel no rail em qualquer regime de funcionamento do motor, desde a partida até a potência máxima”.

A bomba CP3.2 do motor Cummins ISB-4 faz parte da família CP3 (80 a 200 litros/hora, dependendo da versão), na qual a grande maioria das aplicações possuem bombas de engrenagens acopladas a seus corpos e são controladas por válvulas M.Prop.

Já as bombas CP4 (80 até 120 litros/hora) estão preparadas para trabalhar com pressões altíssimas, de até 2.200 bar no rail, para melhorar a atomização do diesel e atender à legislação de emissões de poluentes, cada vez mais rígida – assim como as bombas CB18 e CB28 (115 a 120 litros/ hora). Só que tanto as bombas CP4 (1 e 2) como as CB18 e CB28 não possuem reparo. Ou seja, se o diagnóstico no motor e o teste de bancada reprovarem essas bombas, devem ser substituídas por uma unidade nova.

A seguir, veja a desmontagem e análise das peças internas da bomba CP3.2, que possui reparo preconizado pela Bosch. O procedimento foi feito pelo instrutor técnico Raimundo Nonato Santos no Centro de Treinamento da empresa em Campinas/SP.

DESMONTAGEM DA BOMBA INJETORA CP3.2

11. Para fixação da bomba durante sua desmontagem, foi utilizado um suporte de código 0 986 612 794 012. Prenda a bomba ao suporte com 3 parafusos.

12. Comece a desmontagem pela bomba de engrenagens, presa por 4 parafusos torx. Basta soltar os parafusos e puxar a bomba (12a). Ela é movimentada pelo mesmo eixo de acionamento da bomba de alta, e sua rotação é a mesma do motor, em relação 1:1.

Obs. A bomba de engrenagens não tem reparo: se estiver danificada e/ ou com mau funcionamento, deve ser susbtituída por completo. O anel de vedação deve ser substituído a cada remoção (12b).

13. Solte os três parafusos de fixação da válvula M.Prop, também com chave torx (13a). Nonato aponta que se trata de uma válvula eletromecânica, cujo pistão dotado de ranhura triangular é comandado pela bobina e regula a entrada de diesel na bomba de alta (13b).

14. Siga para as válvulas de alta pressão (ou válvulas de descarga). São três válvulas, uma para cada elemento de bombeamento. Solte os tampões das duas primeiras com soquetes torx para ter acesso às válvulas e suas esferas internas (14a). Cada tampão possui uma mola que apoia as esferas. Remova as esferas com o auxílio de uma chave imantada (14b).

Obs. A função das válvulas de descarga é impedir que o diesel bombeado para o rail retorne para dentro da bomba. Se isso ocorrer, causaria picos de pressão indesejáveis. “No sistema common rail, esses picos não podem acontecer porque, se no tempo de injeção do motor houver o pico de pressão acima do valor estabelecido, o volume de combustível injetado será muito maior que relação ideal com a massa de ar admitida pelo motor em determinado regime de trabalho, aumentando consumo e emissão de poluentes”, explica o instrutor técnico da Bosch.

15. A terceira válvula possui uma conexão diferente, na qual o tubo de alta pressão do rail é conectado na bomba. Marque sua posição na carcaça antes de remover a conexão: tome como referência a válvulaM.Prop, que fica à esquerda do alojamento. A rosca dessa conexão pode ser montada nos outros dois alojamentos e, caso seja instalada em outra válvula, impediria a ligação do tubo de alta pressão no momento da instalação da bomba no veículo. Remova sua esfera logo em seguida.

Obs. A sede das válvulas é a própria carcaça da bomba. Se houver desgaste em uma das sedes, toda a carcaça deve ser condenada e substituída.

16. Na sequência, remova as válvulas de admissão. Também são três, uma para cada elemento, localizadas nas laterais da carcaça. Retire os tampões com soquete torx e cabo de força (16a). Pegue o tampão e a válvula com um alicate de bico (16b e 16c). Substitua obrigatoriamete os anéis de vedação a cada remoção.

Obs. SA função da válvula de admissão é permitir que o elemento consiga puxar diesel que vem do circuito de baixa pressão. No momento do bombeamento, essa válvula se fecha para direcionar o diesel para o rail. Desta forma, garantese a vazão de cada elemento. Se uma das válvulas falhar, haverá perda ou oscilação de pressão no rail.

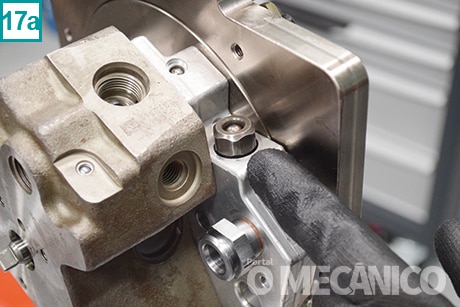

17. Siga para a válvula reguladora de pressão da bomba, chamada de válvula KÜV – não confundir com a válvula M.Prop, que faz o controle da pressão no rail. Essa outra válvula ajusta a pressão de alimentação dos elementos de bombeamento e também garante a lubrificação da bomba (17a). Para soltá-la, basta usar soquete sextavado e chave de força (17b).

Atenção! Nonato conta que há casos de campo em que, para compensar perdas, golpeiam a válvula KÜV na tentativa de aumentar a pressão no sistema. O que, evidentemente, traz consequências negativas. “Se você altera as características construtivas dessa válvula, ou seja, a tensão da mola, automaticamente você aumenta a pressão, mas compromete a lubrificação”, adverte o instrutor da Bosch. “Esta bomba é lubrificada pelo próprio diesel. Então, se o combustível não chegar na pressão certa e na qualidade para manter a lubrificação, essa bomba vai sofrer desgaste prematuro até que deixe de funcionar”, complementa.

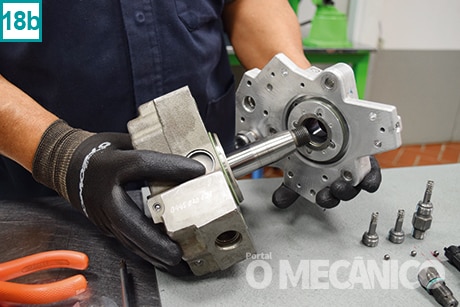

18. Retire a bomba da placa de apoio para ter acesso aos parafusos do flange de fixação (18a). Solte os seis parafusos de fixação com chave torx. Para separar flange e carcaça, basta utilizar as mãos (18b).

Obs. O que identifica uma bomba da família CP3 é justamente o flange de alumínio. Internamente, é possível ver os orifícios por onde o diesel passa para chegar aos elementos de bombeamento.

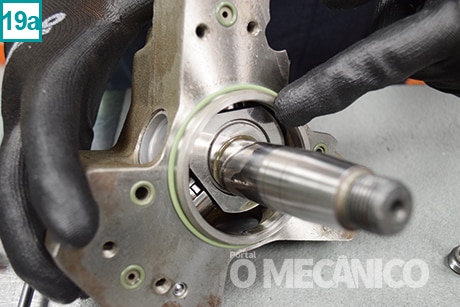

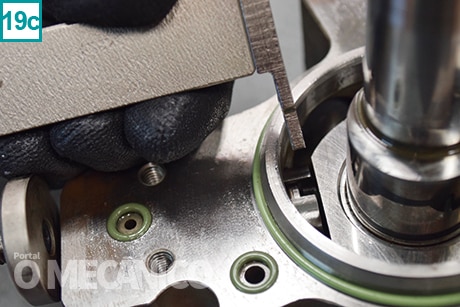

19. Girando o eixo para observar o funcionamento interno das peças, note que o anel poligonal movimenta os tuchos de acionamento dos elementos de bombeamento. Perceba que ele não gira, mas, sim, é movimentado por um ressalto excêntrico no eixo (19a). Para remover todos esses elementos, é necessário travar os tuchos com encolhedores de mola específicos (código 0 986 612 414). Encaixe o encolhedor na ranhura do tucho (19b) e gire seu fuso até atingir o máximo do curso que a carcaça permitir (19c). Repita a operação nos três tuchos. Após estarem devidamente encolhidos, retire o eixo (19d) e o anel poligonal (19e).

20. Descomprima cuidadosamente as molas para remover o tucho (20a), a mola e elemento de bombeamento (20b). Cada elemento tem sua folga (aprox. 0,002 mm) ajustada dentro de cada cilindro, o qual é a própria carcaça da bomba de alta. Ou seja, eles sempre devem ser montados no mesmo cilindro, sob pena de, caso sejam trocados, possa ocorrer perda de pressão na bomba. Na remoção de cada elemento, faça uma marcação com lápís elétrico em cada elemento indicando sua posição (20c). Já tuchos de acionamento e molas podem ser intercambiados sem problemas.

ANÁLISE DAS PEÇAS INTERNAS

21. Válvula de regulagem de pressão do rail (M.Prop): Para atestar sua integridade, faça dois testes. O teste mecânico é simples: bata a válvula contra a palma da mão e escute se o pistão está solto e faz som (21a). Já o teste elétrico é a medição da resistência elétrica com um ultímetro. As válvulas M.Prop de todas as bombas CP3 devem ter entre 2,6 e 3,15 Ω (21b). Se a resistência estiver fora dessa margem, seja acima ou abaixo, a potência elétrica da bobina não vai ser atingida e a quantidade de diesel que precisa passar pela válvula para controlar a pressão do rail não vai ser a correta. Deficiência de alimentação causa queda de pressão enquanto diesel em excesso faz a pressão subir acima do normal. Outro problema que pode causar pressão excessiva é cavitação no corpo da válvula: o diesel que vem da linha de baixa vai passar em volume muito maior para os elementos e aumentar indevidamente a pressão no sistema.

22. Válvula de regulagem da pressão interna da bomba (KÜV): Com a ajuda de uma vareta, acione seu pistão interno e verifique se este não está preso. Se estiver, causará problema de pressão alta no sistema. Se esta válvula estiver desgastada, causará partidas longas, desequilíbrio de funcionamento em marcha lenta e pressões instáveis no rail.

23. Elementos de bombeamento: Visualmente, as hastes dos elementos não podem apresentar quaisquer riscos ou cavitações. Esses problemas são causados por impurezas no diesel, decorrentes de filtros de combustível saturados. Com essas ranhuras nos elementos, há perda de volume bombeado e, consequentemente, perda de pressão. Mas isso só pode ser medido no teste de bancada.

24. Válvulas de descarga: Podem apresentar sinais de desgaste por corrosão nas esferas (24a). Entretanto, com esse sinal, significa que pode haver desgaste também em sua sede, que é a própria carcaça da bomba. As esferas podem ser trocadas, mas as sedes devem ser examinadas com microscópio ou lupa (24b). O desgaste nesta válvula leva a picos de pressão no rail, que causam partida longa, oscilações de pressão, instabilidade de funcionamento do motor, aumento de consumo e emissões. Substitua todas as esferas a cada desmontagem.

25. Válvulas de admissão: Possuem conicidade em sua sede, que também é a própria carcaça da bomba, e não pode apresentar oxidação nem cavitações. Se a válvula não estiver vedando com eficiência, vai causar oscilação de pressão e todos os problemas relativos a isso.

26. Eixo e anel poligonal: Estão sujeitos a danos por impurezas, diesel de má qualidade e falhas de lubrificação. Também não podem apresentar riscos e cavitações.

FIQUE ATENTO AO DIESEL

Nonato explica que andar com o tanque na reserva pode prejudicar a bomba como um todo. O instrutor técnico explica que, com o motor em funcionamento, o diesel aquece na linha de retorno e é resfriado quando entra em contato com o combustível mais frio que está no tanque. Quando há pouco combustível, esse resfriamento não ocorre e o diesel quente entra em contato com o filtro na linha de baixa pressão. A alta temperatura remove a camada impermeabilizante do elemento filtrante e este incha, criando uma restrição que impede a passagem do diesel, prejudicando todas as partes móveis como eixo, buchas, anel poligonal e elementos de bombeamento.

MONTAGEM DA BOMBA INJETORA

A montagem da bomba injetora CP3.2 segue a ordem inversa da desmontagem, observando a troca de todos os anéis de vedação, a lubrificação somente com óleo de teste ISO 4113 (para não contaminar a bancada) e os pontos a seguir:

27. Posicione os tuchos dos elementos com a ranhura para cima para poder encaixar a ferramenta compressora da mola. Não se esqueça de observar o alojamento correto de cada elemento.

28. O anel poligonal não tem lado de montagem. Se houver resistência no momento do posicionamento do eixo, observe se alguma ferramenta de compressão de mola está desalinhada e deslocando o anel poligonal.

29. O torque de aperto dos parafusos do flange é de 4 a 5 Nm.

30. O torque de aperto das válvulas de alta pressão (descarga) é de 40 a 50 Nm, tanto nos tampões quanto na conexão da tubuçlão de alta pressão.

31. O torque de aperto dos parafusos de fixação da bomba de baixa pressão (engrenagem) é de 30 a 35 Nm.

32. O torque de aperto dos tampões das válvulas de admissão é de 40 Nm.

33. O torque da válvula KUV é de 30 Nm.

34. O torque nos parafusos de fixação da válvula M.Prop é de 13 Nm.

Mais informações – Bosch: boschtreinamentoautomotivo.com.br

tem em minha oficina uma cp1h que a 1600 bar esta dando 70 de oleo e o motor pega e apaga numa renault master 2012 g9u

parabéns ótima matéria !

Boa tarde! Meu caminhão está vazando diesel na bomba de alta. Oque pode ser???

Olá aonde posso encontrar essas ferramentas citadas

amigos tenho uma BMW318 tds de 96 que pega mal em frio e em quemte , pucha mal , e tem um trabalhar a martelar, o diagonostico ,deu a bomba injetora , não queria mandar reparar a bomba pois fica caro e pode não ser a bomba , agradecia as vossa openioes~.

Ótima matéria !

Achei o artigo muito didático, sou mulher e estou interessada em conhecer a bomba injetora.

Olá, Alex, para sanar sua dúvida, sugerimos a plataforma do MecânicoPro, lá você receberá o atendimento imediato por técnicos especializados. O serviço é disponibilizado por meio e uma assinatura mensal. Acesse o site omecanico.com.br/mecanicopro/

Olá, Alex, infelizmente não conseguimos fazer o diagnóstico a distância. Recomendamos procurar um mecânico para avaliar o veículo.

pessoal tenho uma f250 motor cumis ano 2007…

ela esta com o seguinte problema…ando uns kms e quando desligo éla apos uns 5 minutos com ela desligada quando dou partida ela péga e em seguida desliga…ja nao aguento mais tirar o ar dela…