Conheça de perto os elementos que compõem o sistema de injeção direta de combustível do motor EA211 1.0 adotado nos veículos Volkswagen up! TSI

Texto: Fernando Lalli

Foto: Lucas Porto

Na edição 286 (fevereiro/2018), a Revista O Mecânico mostrou os detalhes mecânicos do motor 1.0 TSI EA211 três-cilindros flex, que está em quatro modelos da Volkswagen (up!, Golf, Polo e Virtus) com três configurações diferentes de potência e torque. Este motor recebe, além do turbocompressor, recursos avançados de engenharia como injeção direta de combustível e intercooler integrado ao coletor de admissão e banhado pelo líquido de arrefecimento.

Mas, ao contrário do que o senso comum imagina, esse conjunto de tecnologias não está lá para aumentar a performance do veículo no sentido da esportividade. O objetivo principal, antes do desempenho puro, é fazer do motor uma alternativa a outros de cilindrada maior, com potência e torque equivalentes, porém, com emissão de poluentes mais controlada. Ou seja, apesar dos filetes vermelhos nos para-choques e a já famosa tampa preta do porta-malas, o Volkswagen up! TSI não foi projetado para ser um esportivo puro-sangue.

Sua tocada ao dirigir e seus números de aceleração podem dar a entender o contrário. Nos testes da Revista CARRO, publicação da Infini Mídia, a versão Move up! TSI acelerou de zero a 100 km/h em 9s3 quando abastecido com etanol. Número superior, por exemplo, ao líder de mercado Chevrolet Onix que, mesmo dotado de motor 1.4 quatro-cilindros com potência semelhante (106 cv contra 105 cv do up!), cumpriu a prova em 10s6.

Ao mesmo tempo, também abastecido com etanol, o up! é bem mais econômico na cidade (9,4 km/l contra 8,3 km/l do Onix 1.4) e tem consumo parecido em rodovia (12,5 km/l contra 12,4 km/l). Na mesma bateria de testes, trafegando com ar-condicionado desligado e mantendo 105 km/h de média em percurso rodoviário plano, mas abastecido agora com gasolina, o subcompacto da Volkswagen chegou a ótimos 19,1 km/l.

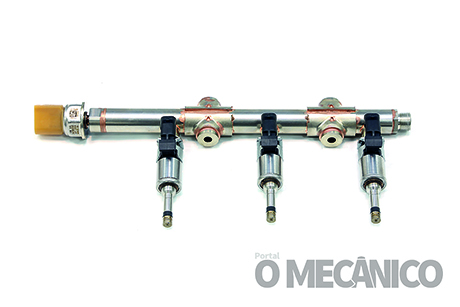

Principal característica da injeção direta, galeria de combustível posicionada abaixo do coletor de admissão é de metal para suportar alta pressão, enquanto injetores pulverizam combustível diretamente na câmara de combustão

DOSE PRECISA

“Desde a invenção da injeção eletrônica, o objetivo sempre foi controle de emissão de poluentes, e não desempenho”, declara o instrutor técnico do Centro de Treinamento da Bosch, Paulo Henrique Stevanatto. “A injeção direta foi introduzida por apresentar-se como a opção mais adequada para atender às normas de emissões do Proconve (Programa de Controle de Poluição do Ar por Veículos Automotores). Pelo mesmo motivo, o motor do up! também tem um turbocompressor que não visa mais potência ao motor, ao contrário de antigamente. A potência maior resultante e a redução no consumo de combustível são consequências da característica do sistema, e não o objetivo principal”, destaca Paulo.

De fato, pelos números do PBEV (Programa Brasileiro de Etiquetagem Veicular) nota-se diferença no controle de gases de efeito estufa (CO2 fóssil) no uso com gasolina se comparado novamente ao Onix equipado com motor 1.4 de potência semelhante, mas com injeção indireta convencional e sem sobrealimentação de ar: 86 g/km do up! TSI contra 96 g/km do hatch da GM. Vale lembrar que todas as versões do Onix possuem o Selo de Eficiência Energética do PBEV, portanto, são ótimas referências ao modelo da VW.

CUIDADOS ESSENCIAIS

Para mexer com a injeção direta, é necessário conhecimento técnico, domínio dos procedimentos básicos de segurança e equipamentos corretos. É um sistema que não admite atalhos em seu diagnóstico ou em seu reparo. No up!, a linha de alta pressão de combustível, em caso de anomalia, pode chegar a até 350 bar. Mesmo em marcha lenta, durante leitura de parâmetros pelo scanner, a pressão medida variou entre consideráveis 101 e 104 bar.

“É uma pressão realmente perigosa de trabalhar, que no dia a dia além de provocar ferimentos, se o combustível for pulverizado em uma região quente do motor, pode vir a provocar um incêndio”, alerta o instrutor da Bosch, que descreve a atuação dos componentes do sistema de alimentação e injeção de combustível do motor a seguir.

Lembre-se: antes de qualquer intervenção no sistema, faça a despressurização do sistema de alimentação de combustível via scanner e não dê contato na chave novamente.

Cuidado! Em caso de anomalia, linha de alta pressão pode dar pico de perigosos 350 bar. Sempre despressurize o sistema de alimentação pelo scanner antes de soltar qualquer conexão

BOMBA DE COMBUSTÍVEL DE BAIXA PRESSÃO

1. Imersa no tanque, a bomba de baixa não é convencional. O sistema trabalha por demanda de combustível, ou seja, entrega ao motor exatamente a quantidade de combustível que ele precisa para o funcionamento. Por isso, a bomba trabalha com um módulo específico chamado DECOS (“Demand Control System”, ou “sistema de controle de demanda”).

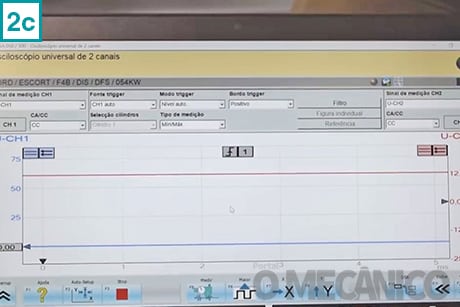

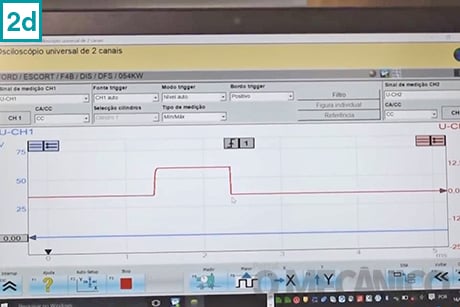

2. Esse módulo manda um sinal PWM para a bomba de combustível para controlar a pressão e a vazão da linha de baixa pressão de acordo com a necessidade do motor. Por isso, não há mais uma pressão fixa: o valor varia conforme a rotação e a carga do motor. Em caso de avaria do módulo DECOS, o sistema adota a pressão máxima da linha de baixa (7 bar) (2a). O módulo DECOS tem cinco pinos, numerados no conector:

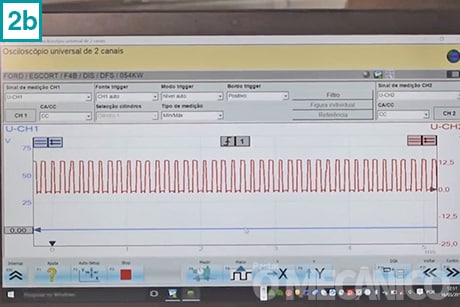

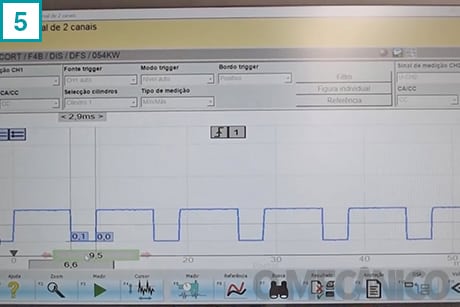

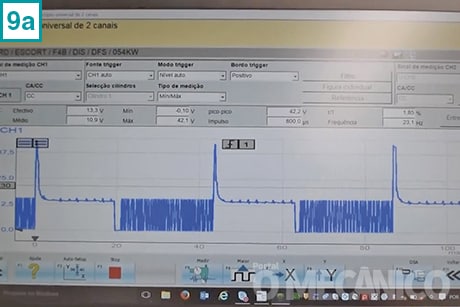

Pino 1: Sinal PWM enviado para a bomba de combustível: pulso visível pelo osciloscópio apenas com o motor em funcionamento (2b).

Pino 2: Massa da bomba de combustível.

Pino 3: Alimentação positiva pós-chave de ignição: tensão de bateria constante pelo osciloscópio (2c).

Pino 4: Massa do veículo para alimentação do módulo.

Pino 5: Sinal PWM que vem da unidade de comando do motor: pulso visível pelo osciloscópio mesmo com o contato da chave desligado (2d).

Observação: Essa bomba não pode ser testada aplicando-se 12 V de alimentação, pois isso pode danificá-la. Todo procedimento de diagnóstico deve ser feito via scanner, monitorando o sinal através de um osciloscópio.

SENSOR DE ETANOL

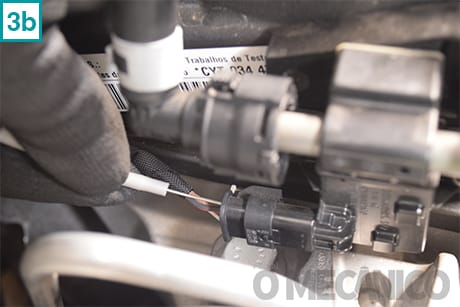

3. Instalado na linha de baixa pressão, fixado à lateral do cabeçote, o sensor de etanol tem duas funções: medir a quantidade de etanol na mistura e a temperatura do combustível. O sensor informa ambos os dados à unidade de gerenciamento eletrônico do motor através de um único sinal digital. “Com a leitura correta do percentual de etanol e da temperatura do combustível, o módulo consegue fazer uma regulagem bem fina do tempo de injeção”, aponta Paulo. O sensor possui 3 fios: uma alimentação 12 V, um massa e um de saída de sinal digital de 5 V (3A) .

Obs.: Para ler os gráficos do sensor de etanol no osciloscópio, não é necessário ligar o motor, basta o contato da ignição na chave (3b).

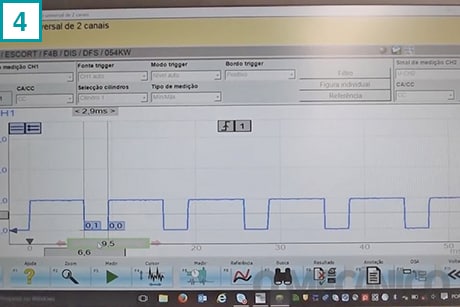

4. O percentual de etanol é informado pela frequência do sinal digital entre 50 Hz (0% de etanol) e 150 Hz (100%). Evidentemente, pelo percentual de etanol já adicionado na gasolina brasileira, o sensor não vai trabalhar nunca com 50 Hz.

5. Já a temperatura de combustível será informada pela duração do pulso, entre 1 milissegundo (-40°C) e 5 milissegundos (125°C). O sensor tem a capacidade de ler uma vazão em torno de 400 litros por minuto.

BOMBA DE COMBUSTÍVEL DE ALTA PRESSÃO

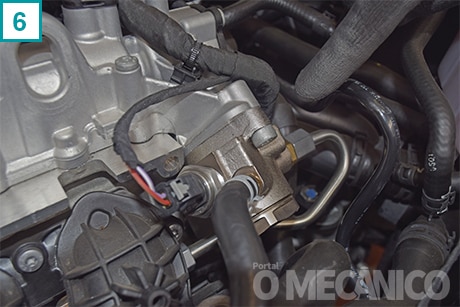

6. Chamada de HDP5, a bomba recebe o combustível pelo circuito de baixa pressão e o envia para a galeria (também chamada de flauta) onde estão os injetores. A pressão de trabalho varia de 4 a 200 bar.

7. A haste do êmbolo da bomba de alta é acionada mecanicamente pelo comando de válvulas. Por isso, é importante utilizar exatamente o óleo lubrificante do motor recomendado pela Volkswagen (norma VW 508.88). Caso contrário, Paulo adverte para a possibilidade de desgaste da bomba ou do acionador, ou seja, o came da árvore de comando, o que faria a bomba de alta trabalhar fora da pressão adequada. No diagnóstico de variação de pressão na bomba, não se esqueça de avaliar a haste e o came que a aciona.

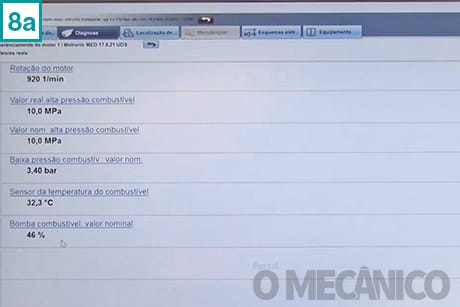

8. A unidade de gerenciamento eletrônico do motor controla a bomba de alta através de pulso PWM. Seu diagnóstico também deve ser feito usando em conjunto o scanner (para ler a pressão do sistema) e osciloscópio (para verificar o sinal PWM que está chegando na bomba). Qualquer incoerência pode ser um defeito ou da bomba ou do sensor de pressão (8a).

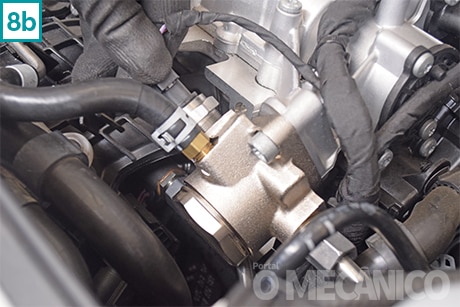

Obs: Jamais faça qualquer teste com o veículo em funcionamento desligando o conector do solenoide da bomba de alta. “Isso causa um pico de pressão de 350 bar, que pode vir a danificar a bomba”, adverte o especialista da Bosch (8b).

9. Seu conector tem dois pinos:

Pino 1: Alimentação direta da bateria.

Pino 2: Sinal da unidade de comando para ativação da bomba: semelhante a um protocolo de comunicação. No osciloscópio, o sinal apresenta aumento de tensão porque o solenoide (que é uma bobina) provoca fenômeno de indução quando a alimentação é interrompida (9a) .

Obs.: A numeração dos pinos está dentro do solenoide. É necessário desligar o motor antes de remover o conector para identificar quais são os números correspondentes (9b) .

SENSOR DE PRESSÃO DA LINHA DE ALTA

10. Localizado na extremidade da galeria de combustível, informa ao módulo a pressão exata da tubulação de alta pressão. Sua leitura varia numa escala entre 50 e 220 bar. O diagnóstico deve ser feito via scanner. Seu conector é de três fios: alimentação positiva, negativa e saída de sinal.

INJETORES DE COMBUSTÍVEL

11. Em comparação com a injeção indireta, a posição dos injetores mudou. Não estão mais no coletor de admissão, mas, sim, diretamente no cabeçote, com a sua ponta dentro da câmara de combustão. Sua vedação também mudou: por trabalhar com pressões elevadas, agora o anel é de teflon, não mais um o’ring de borracha.

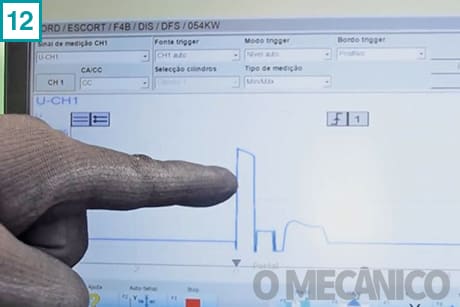

12. No osciloscópio, o gráfico de análise do injetor deste sistema é bem diferente do componente na injeção indireta. Percebe-se um pico de tensão que é sustentado (abertura da agulha) e depois a manutenção da agulha do injetor aberta por um período de tempo. “Isso porque a abertura da válvula é feita através de uma descarga capacitiva e a manutenção dessa abertura é controlada pela unidade de comando” explica Paulo.

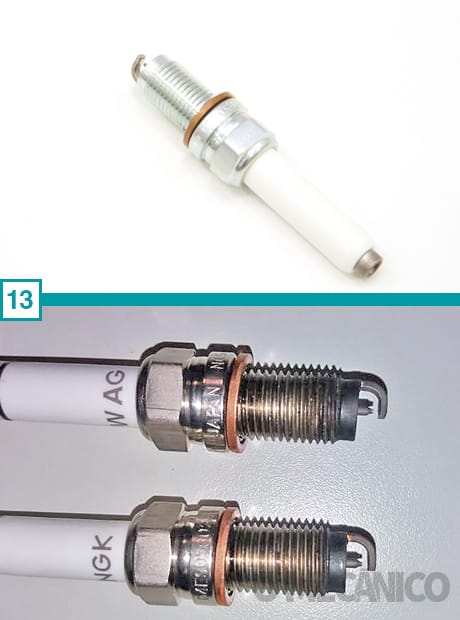

VELA DE IGNIÇÃO

13. Como o eletrôdo lateral da vela tem posição específica dentro da câmara de combustão, a vela de ignição tem rosca orientada e anel de vedação sólido. Para garantir a posição correta, segundo a Volkswagen, deve ser aplicado na vela o torque de aperto de 25 Nm. “No momento da injeção, o jato de combustível tem que ser direcionado entre os eletrôdos lateral e central. Se a vela não ficar na posição correta, vai prejudicar a eficiência da queima”, conta o especialista da Bosch.

Importante: Tenha muito cuidado ao instalar uma vela nova no cabeçote deste motor. Como explicamos na edição 286, este cabeçote não admite retífica nem reparo – ou seja, caso a rosca espane, não é possível, aplicar qualquer tipo de rosca postiça justamente porque o início da rosca tem posicionamento. Não haverá saída a não ser trocar o cabeçote inteiro.

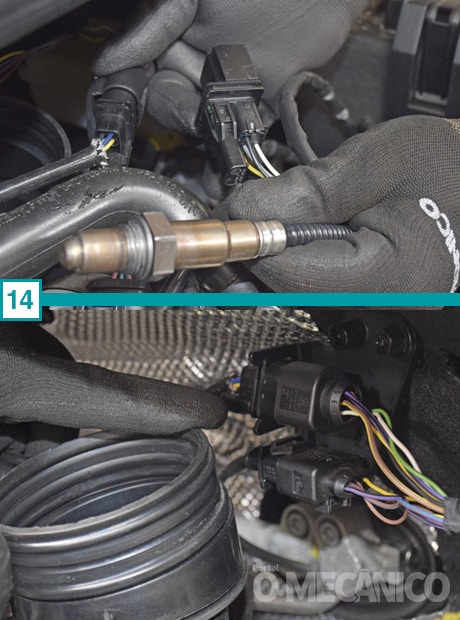

SONDA LAMBDA

14. A sonda lambda pré-catalisador do up! TSI é de banda larga enquanto a pós-catalisador é do tipo planar. A sonda de banda larga se distingue visualmente das comuns (planar e finger) por ter seis fios do lado do chicote do veículo e cinco do lado do componente. Isso porque a sonda possui uma resistência de calibração, então, um dos fios chega ao componente para passar por essa resistência para depois chegar a alimentação no elemento sensor. Além disso, a sonda de banda larga possui dois elementos de medição: uma célula nernst e outra célula de bombeamento de oxigênio (que trabalha com uma microcorrente mensurável apenas com multímetro de eletrônica) que permite informar a quantidade de oxigênio nos gases de escape de forma mais precisa que as sondas planar e finger, resultando em uma injeção de combustível mais precisa nos cilindros.